![]() В дни анонса процессоров Raptor Lake у нас появилась возможность посетить «место рождения» этих CPU, если можно так сказать. В Израиле у Intel довольно крупный исследовательский центр, а также заводы по производству полупроводников. В общей сложности на Intel здесь работают 12.000 сотрудников, главным образом в исследовательском центре Intel Development Center (IDC) и на заводе Fab 28 в Кирьят-Гат. Мы посетили обе площадки, которые в той или иной мере участвуют в создании многих чипов, выпускаемых Intel.

В дни анонса процессоров Raptor Lake у нас появилась возможность посетить «место рождения» этих CPU, если можно так сказать. В Израиле у Intel довольно крупный исследовательский центр, а также заводы по производству полупроводников. В общей сложности на Intel здесь работают 12.000 сотрудников, главным образом в исследовательском центре Intel Development Center (IDC) и на заводе Fab 28 в Кирьят-Гат. Мы посетили обе площадки, которые в той или иной мере участвуют в создании многих чипов, выпускаемых Intel.

По приглашению Intel мы посетили центр IDC, завод Fab 28 и стройплощадку Fab 38. Наш визит состоялся еще в сентябре 2022, но репортаж мы можем опубликовать только сейчас. Причина в том, что многие увиденные детали в то время нельзя было раскрывать, в том числе и публиковать фотографии. Все подробности до официального анонса должны сохраняться в секрете, поскольку натренированный глаз может обнаружить одну-две детали и сделать на их основе утечку.

Годом раньше мы взяли интервью у Ади Йоаз, старшего архитектора производительных ядер Intel, который рассказал о деятельности подразделений Intel в Израиле. Почти все последние дизайны Core были разработаны в израильском центре. К сожалению, попеременно передавать разработку ядер второй команде в Портленде (Орегон, США) не получилось, поэтому было принято решение остановиться на израильской команде. Здесь были разработаны процессоры Intel 8088, затем расширения MMX в процессорах Pentium II, дизайны CPU Banias, Marom, Yonah, Centrino, Sandy Bridge, Ivy Bridge, Coffee Lake, Ice Lake, Alder Lake и, наконец, Raptor Lake.

Следующие процессоры Meteor Lake тоже разрабатываются инженерами в Израиле, однако в Портленде набирают новую команду, после чего вновь планируется попеременная разработка между Орегоном и Израилем. Между тем эффективные ядра разрабатываются в центре Intel в Остине (Техас).

В центре IDC разработают архитектуры Core, SoC и платформы. Стадия дизайна начинается до 30 месяцев до выхода продукта на рынок. За 24 месяца дизайн должен быть завершен, после чего можно приступать к валидации симулированного кристалла (pre-silicon). Кристалл на данном этапе не производится, только симуляция. Затем выпускается непосредственно сам кристалл, но не в центре IDC. Кристаллы производятся в Аризоне, данный процесс отнимает 3-4 месяца, после чего в IDC отсылаются первые образцы.

Из полностью экспонированных подложек вырезаются кристаллы, которые затем устанавливаются в корпусировку. Далее процессоры в версии A0 устанавливаются на специальные платы и впервые стартуют/загружаются, этот процесс в IDC называется bring-up. На первых этапах инженеры проверяют, что все области процессора можно корректно адресовать, напряжения выставлены правильно, функциональные блоки работают так, как полагается.

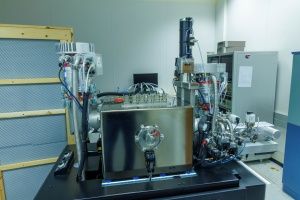

Ошибки на этапе pre-silicon можно сразу же исправить. Но после производства первых кристаллов их получится исправить только в следующей версии. Причем для исправления ошибок нужно точно понимать, в чем кроется их причина. Впрочем, в лабораториях Debug & Development Labs ошибки можно скорректировать на аппаратном уровне. Например, области чипа можно подвергать воздействию пучка ионов, а также прокладывать новые дорожки. Конечно, оба процесса должны выполняться с максимальной точностью, поскольку «ремонт» осуществляется в диапазоне микро- и нанометров. Таким образом можно исправить некоторые ошибки в дизайне, протестировать решение, собрать всю необходимую информацию и внести финальные правки в новой версии кристалла. Конечно, с 14 металлическими слоями и многими миллиардами транзисторов отладка и исправление ошибок – очень сложный процесс.

Над поиском ошибок работает одна команда инженеров, затем другая ищет способы их исправить, не дожидаясь выхода новой версии кристалла.

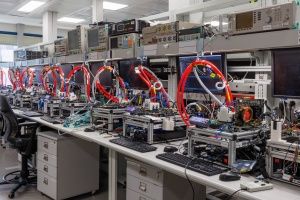

Здесь мы описали только первый уровень отладки. На процессы Bring-Up и Post-Silicon Validation отводится не так много времени, учитывая сложность и усилия, которые приходится прикладывать к процессу поиска и исправления ошибок. Затем инженеры переходят к тесту полной платформы. Например, процессоры Raptor Lake поддерживают память DDR4 и DDR5, а также PCI Express 5.0. И все многообразие конфигураций приходится тестировать. Учитывая бесконечные сочетания разных модулей памяти, устройств PCIe и многое другое. Упомянем порты USB, встроенный GPU, видеовыходы, зависимость от температуры, разные варианты питания и напряжений – подобные тесты могут быть очень и очень сложными. Именно по этой причине в центре IDC развернуты не десятки, а сотни тестовых станций, на которых проводятся тесты в различных комбинациях компонентов.

Но Intel тестирует процессоры не только самостоятельно, но и тесно работает с партнерами при подготовке нового поколения. До 100.000 процессоров рассылаются партнерам до официального выхода, чтобы они протестировали наиболее важные функции. Конечно, процессоры имеет смысл рассылать только на финальных стадиях разработки. Кристаллы фазы A0 партнерам не рассылаются.

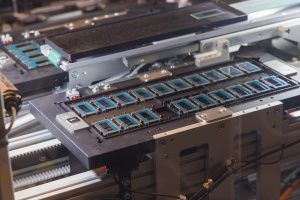

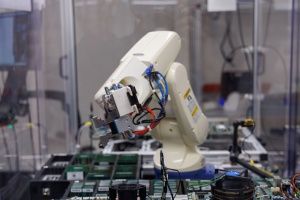

Кроме того, в центре IDC тестируются разные дизайны. В случае Alder Lake это мобильные процессоры вместе с настольными CPU. Часть работы Intel автоматизирует. Например, есть тестовые станции, где процессоры тестируются с разными модулями RAM и конфигурациями. Робот устанавливает процессор в сокет, после чего автоматически меняет планки памяти. Только так можно валидировать большое число процессоров.

Наконец, следует упомянуть, что тесты проводятся в контролируемом окружении. Через тестовые станции проходят трубки и шланги, по которым прогоняется вода определенной температуры или воздух. Специальные теплообменники гарантируют, что протекающая жидкость будет охлаждать процессор до нужных температур, а воздухом обдувается зона охлаждения, чтобы предотвратить конденсацию.

А теперь немного цифр. Перед тем, как процессоры Alder Lake поступят к пользователям необходимо протестировать до 250.000 образцов CPU и до 15.000 тестовых плат. На прохождение этапов ES1 (engineering sample), ES2, QS (qualification sample), PRQ, PV уходит до 15 месяцев, после чего процессоры поступают в магазины. На стадии инженерного образца ES уже сформирован финальный дизайн, процессоры можно отсылать производителям. Поэтому с версиями QS, PRQ и PV серьезные проблемы обычно не возникают.

Во время нашего визита в центр IDC мы увидели Raptor Lake с DLVR, например, и тесты Core i9-13900KS.

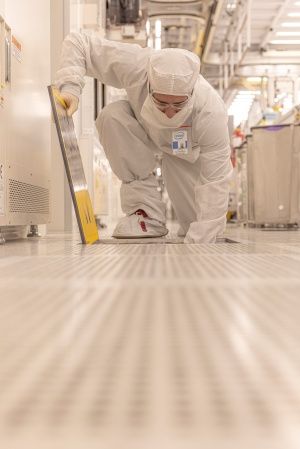

Чистая комната на Fab 28

На заводе Fab 28 мы посетили еще более чистую зону. Завод Fab 28 – одна из самых крупных производственных площадок Intel в мире. Другие крупные фабрики расположены в Портленде (Орегон) и Аризоне. Помимо завода в Северной Ирландии, Израиль является второй «европейской» производственной площадкой Intel, чипы производятся по техпроцессу Intel 7 (10 nm). И здесь выпускается большая часть кристаллов Alder Lake и Raptor Lake. К сожалению, Intel не предоставляет сведения об объеме производства чипов Fab 28, поскольку они являются коммерческой тайной. Завод работает в режиме 24/7, 364 дня в году, останавливаясь только на Йом-кипур.

Перед тем, как мы смогли посетить производство, пришлось переодеться. Так называемые Bunny Suit предназначены для защиты чистой комнаты от загрязнений. В комнату не должны попасть пыль и другие загрязнители, в том числе пудра или частицы геля для душа. В каждых 28 литрах воздуха чистой комнаты категории 1 может быть только одна пылинка. Поэтому сначала мы проследовали через воздушный шлюз в комнату для переодевания.

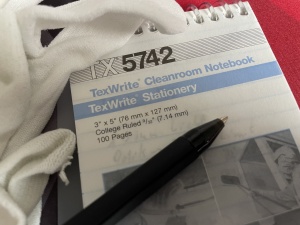

Сначала необходимо надеть шапочку, бахилы и антистатические перчатки. Затем посетитель «влезает» в костюм Bunny Suite, который почти полностью закрывает тело. Причем даже ручка и бумага должны быть сертифицированы для использования в чистой комнате. Проходим еще один шлюз и оказываемся в чистой комнате.

Подложки проходят через сотни, если не тысячи отдельных шагов, что занимает несколько недель и даже месяцев. И только потом из них можно вырезать чипы. Подложки перевозятся на этапы обработки в контейнерах Front Opening Universal Pods (FOUP), которые подвешиваются к транспортной системе под потолком. Причем скорость передвижения может достигать 3 м/с. В контейнер FOUP входит 25 подложек, сами работники напрямую с ними не контактируют. Сотрудники в помещении нужны только для управления машинами и обслуживания. На данный момент индустрия перешла на подложки диаметром 300 мм, и какое-то время они останутся. Намерения по переходу на более крупный диаметр 450 мм есть, но проблема в том, что вся инфраструктура и машины разработаны под 300-мм размер. То есть здесь имеется типичная проблема «курицы и яйца», которую вряд ли получится решить в ближайшем времени. Но когда индустрия перейдет на более крупные подложки, с них можно будет вырезать намного больше чипов.

Несмотря на чистую комнату, в ней все равно возникают загрязнения. Каждая подложка внимательно проверяется на наличие загрязнений, после обнаружения принимается решение о возможности очистки. За поиск загрязнений отвечает команда DREAM (Defect Remediation Engineering and Metrology). Постоянный мониторинг возможных дефектов, которые могут возникать на производстве, позволяет быстро обнаруживать причины и устранять их. Девиз сотрудников Fab 28 – «Каждый кристалл хочет жить» (Every Die wants to live), и они ему следуют.

Fab 28 занимает площадь 4-5 футбольных полей, точные цифры нам не назвали. Для сравнения, планируемые мега-заводы в Магдебурге и Огайо на первом этапе расширения будут оснащены чистыми комнатами площадью шесть футбольных полей. Конечно, кроме чистых комнат требуется и остальная инфраструктура. Здание будет состоять из нескольких этажей, и только центральный будет отведен под чистую комнату. Этажи выше и ниже будут обеспечивать чистую комнату водой, электричеством, необходимыми химикатами и газами. Также есть и внешние строения для подготовки воды или резервного питания.

Вкратце напомним, как из подложки создается чип. Сначала на подложку наносится фоторезистивный слой. Для этого подложку вращают, центробежная сила гарантирует, что слой будет нанесен равномерно.

Затем подложка переходит в машину экспонирования. Здесь используется лазер с длиной волны 193 нм. Луч проходит через линзы-конденсоры и маску-трафарет, после чего проецируется на подложку. В тех участках фоторезистивного слоя, на которые попал лазер, проходит химическая реакция. И затем эти участки можно удалить сухим или жидкостным травлением. И на участки с удаленным фоторезистивным слоем можно нанести металл или другие материалы. Так, слой за слоем, создается «бутерброд» из структур, которые в итоге сформируют транзисторы и дорожки.

Готовые кристаллы упаковываются в корпусировку не в Израиле. Intel использует несколько заводов корпусировки по всему миру, алмазные пилы разрезают подложку на кристаллы, после чего выполняется корпусировка.

Все процессы в чистой комнате отслеживаются с помощью удаленного операционного центра (Remote Operation Center, ROC). Его можно назвать «мозгом» и «глазами» всего завода. В идеальном случае производственные линии загружены на 100%. Однако идеальные случаи бывают только в теории, поскольку любое оборудование время от времени выходит из строя. Сотрудники работают в ROC в режиме 24/7 364 дня в году. Как и в чистой комнате, смена длится 12 часов. Если с какой-либо машиной возникает проблема, для ее обслуживания отсылается техник. Интересно, что машины не пронумерованы, а вместо названия используются пиктограммы животных. Что предотвращает путаницу при общении ROC и техников.

Рядом с Fab 28 строится новый завод Fab 38, Intel довольно активно инвестирует в Израиль. Новый завод тоже будет использовать 300-мм подложки, но в чистых комнатах будут устанавливаться уже новые машины HighNA. Однако Intel не раскрывает, какой именно техпроцесс будет применяться в Fab 38. Разве что были упомянуты глобальные планы компании начать производство по техпроцессу Intel 4 во второй половине 2022 года, затем во второй половине 2023 планируется запустить техпроцесс Intel 3. Затем в первой половине 2024 будет сделан большой переход на техпроцесс Intel 20A, а во второй половине 2024 запланирован Intel 18A. Впрочем, все эти техпроцессы пройдут мимо Fab 38 в Израиле, который будет запущен позже.

Самые последние техпроцессы планируется развернуть в Хиллсбро рядом с Портлендом (Орегон). Там располагается завод Fab D1X, который на данный момент расширяется с вложением $1,5 млрд. Именно там будут установлены первые машины экспонирования HighNA. На заводе D1X Intel уже давно «обкатывает» новые техпроцессы, которые затем используются на других площадках, таких как Fab 28 или будущий Fab 38 в Израиле.

Подписывайтесь на группу Hardwareluxx ВКонтакте и на наш канал в Telegram (@hardwareluxxrussia).